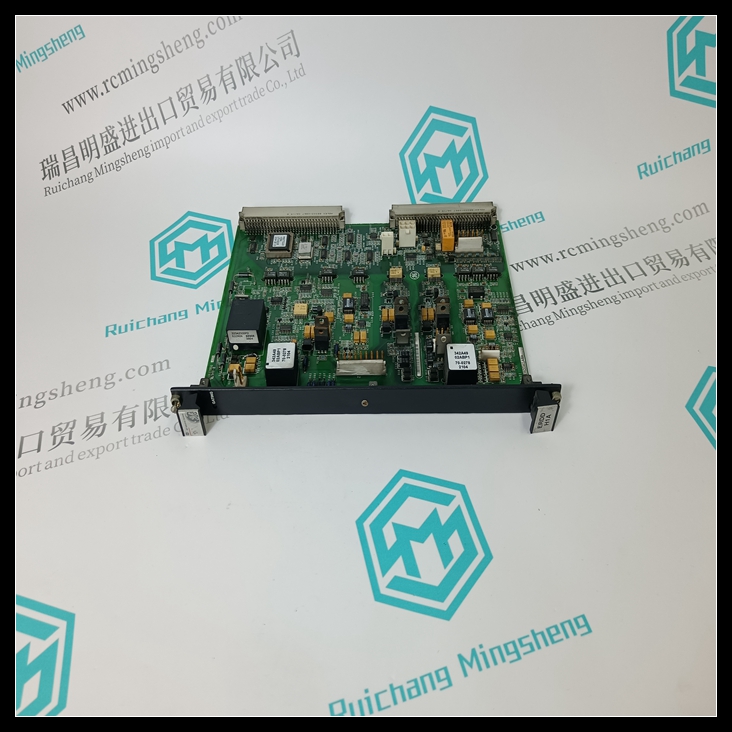

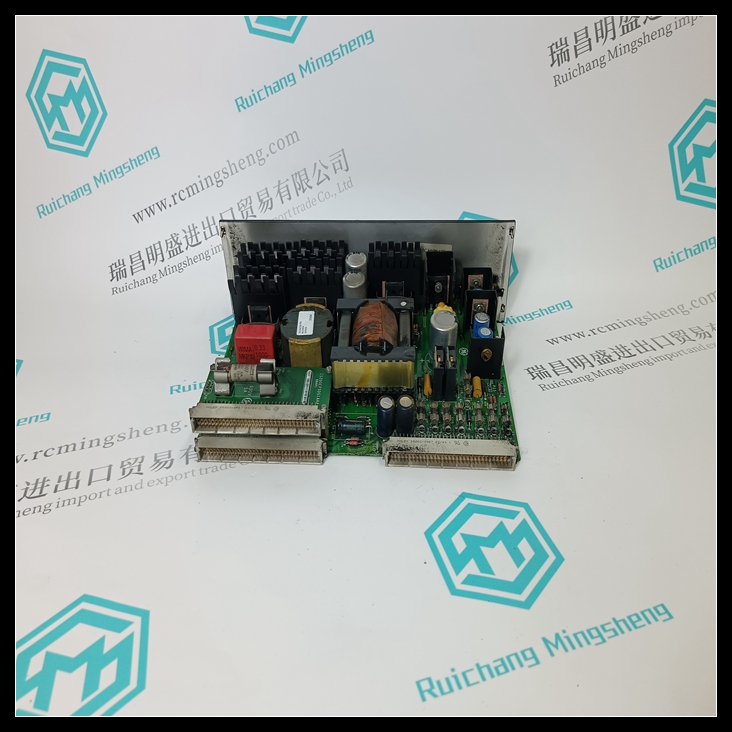

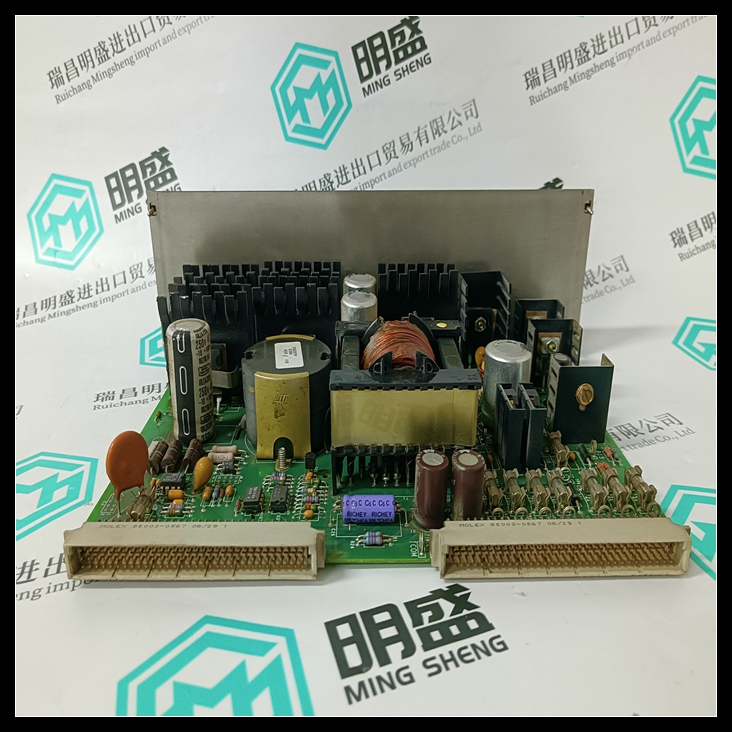

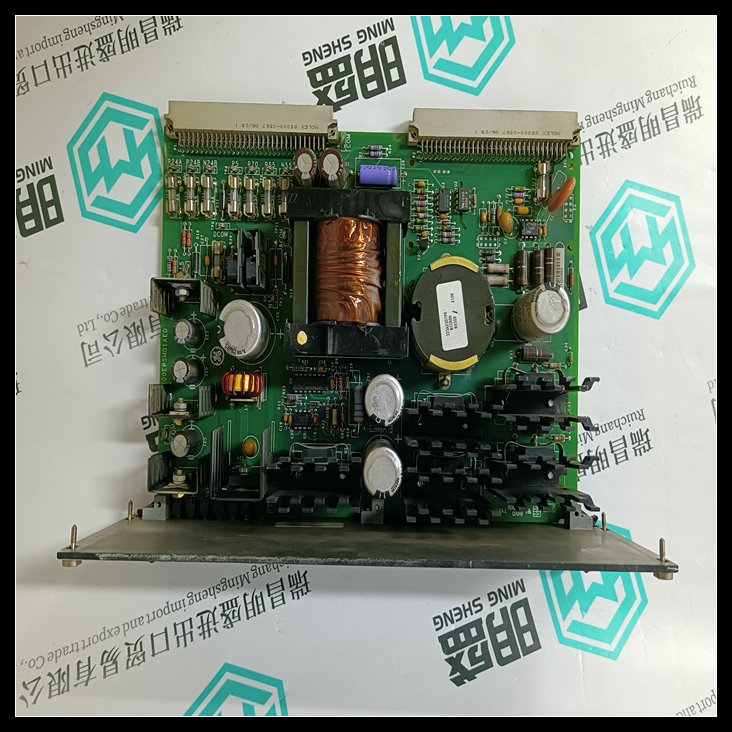

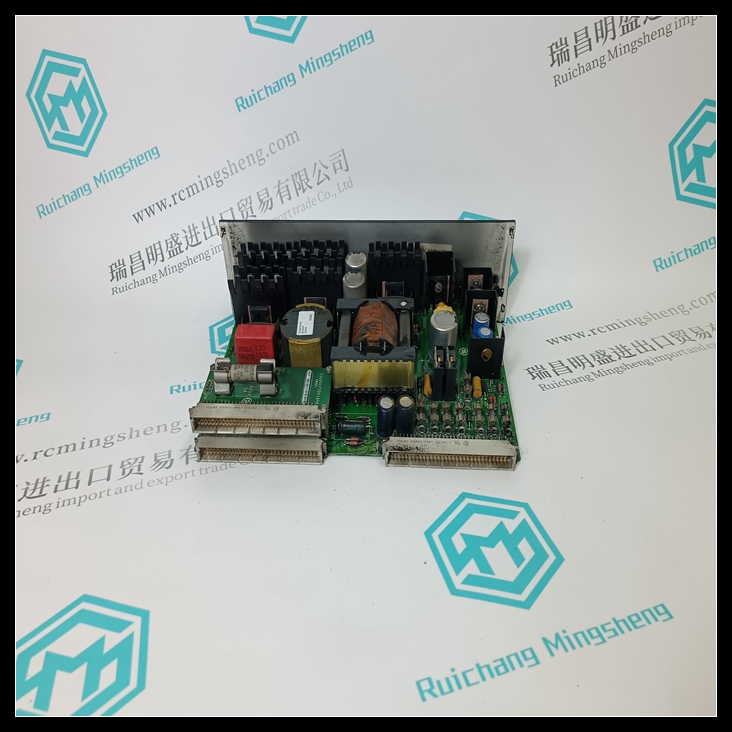

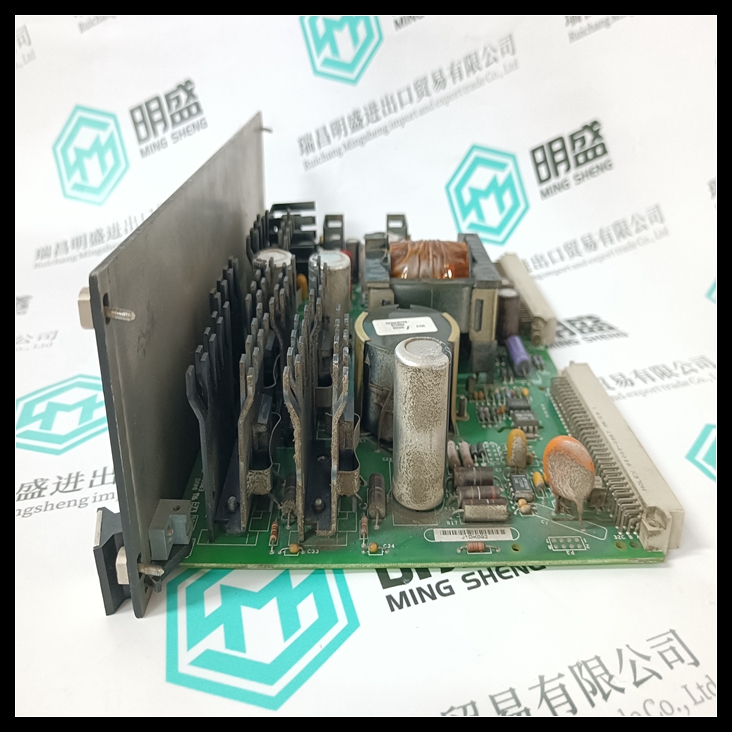

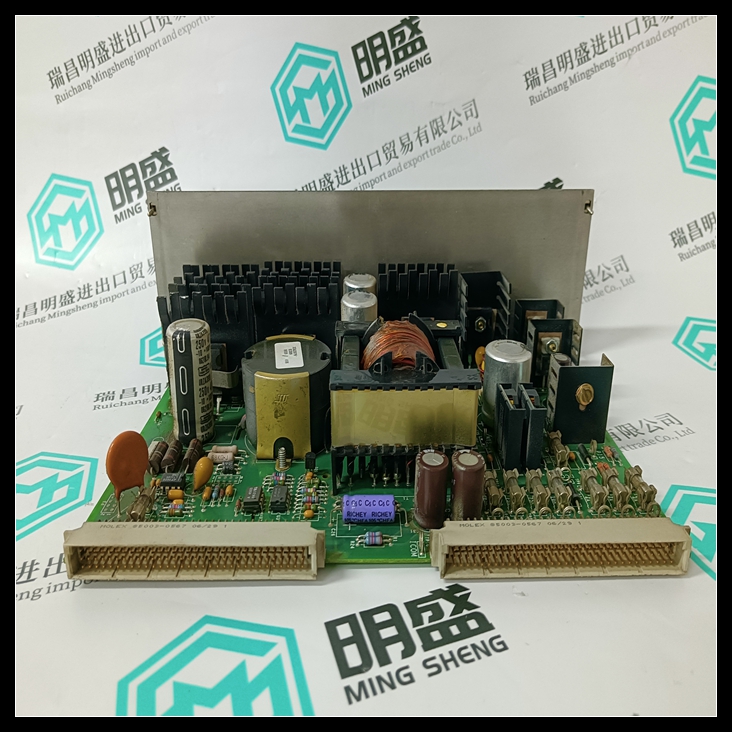

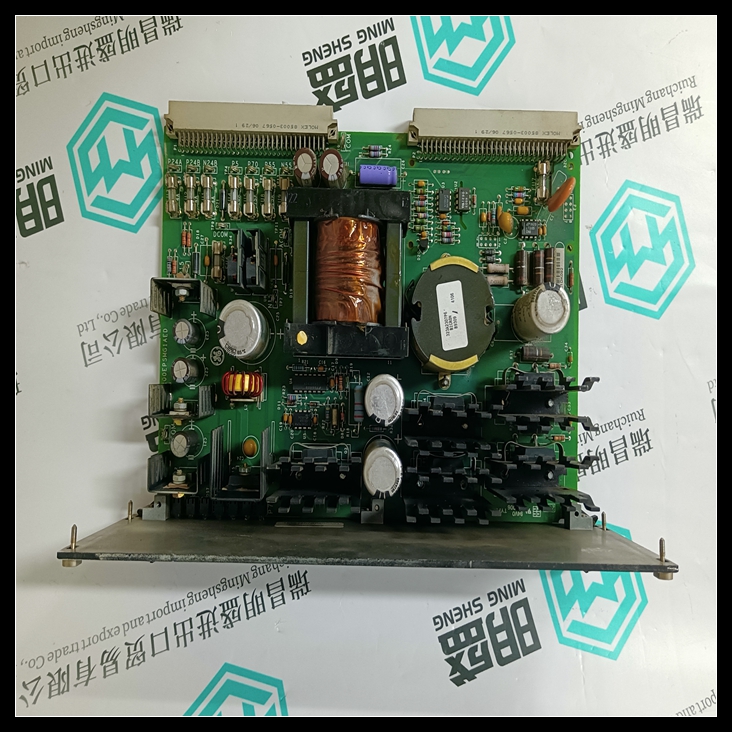

IC693UDR005燃機自動化電氣現(xiàn)貨

類目:RELIANCE

型號:IC693UDR005

全國服務熱線:15270269218

手機:15270269218

微信:15270269218

QQ:3136378118

Email:[email protected]